L’audit in magazzino: analisi tecnica per l’efficienza operativa

L’audit in magazzino rappresenta un’attività importante per tutte le organizzazioni che vogliono avere una distribuzione fisica competitiva e distintiva. Non si tratta di un semplice controllo una tantum, ma di un processo sistematico e analitico che dovrebbe essere ripetuto periodicamente, idealmente almeno una volta all’anno, per garantire efficienza, precisione e conformità nella gestione delle attività di magazzino. In un contesto competitivo e in continua evoluzione, dove nuove tecnologie, modelli di consumo (cioè il mix tra i canali di vendita) e pressioni sui costi ridisegnano le logiche logistiche, svolgere un audit con regolarità consente non solo di fotografare lo stato attuale delle operazioni, ma soprattutto di avviare un ciclo di miglioramento continuo. L’identificazione ricorrente di inefficienze, l’aggiornamento degli standard operativi e il confronto con le best practice diventano così strumenti concreti per aumentare le performance anno dopo anno. Il Lean Warehousing applica, aggiornandoli e contestualizzandoli, i principi del Lean Manufacturing alla gestione del magazzino, focalizzandosi sull’eliminazione degli sprechi e sull’ottimizzazione dei flussi logistici. Le attività a non valore aggiunto (muda) come movimentazioni inutili, scorte inutili e tempi di attesa vengono sistematicamente individuate e ridotte. Si adottano strumenti come 5S, Kaizen, Kanban e Value Stream Mapping per migliorare l'efficienza operativa. L’ottimizzazione dello spazio e la standardizzazione dei processi favoriscono una gestione visiva e reattiva. Il risultato è un sistema snello, flessibile e orientato al miglioramento continuo. Il magazzino è il cuore pulsante delle operazioni logistiche. È il luogo dove si incontrano ordini, flussi informativi, merci in entrata e in uscita, documentazione, mezzi di movimentazione (più o meno automatizzati) e personale. L’audit, in questo contesto, ha il compito di mappare tutte queste interazioni, individuare le criticità, misurare le prestazioni e proporre azioni correttive o migliorative. Il livello di servizio come guida strategica Alla base di ogni audit efficace c’è la consapevolezza che la strategia logistica, e quindi quella di magazzino, nasce dalla definizione chiara del livello di servizio che l’azienda intende offrire ai propri clienti. Il livello di servizio è ciò che traduce le aspettative commerciali in requisiti operativi: tempi di consegna, disponibilità dei prodotti, affidabilità delle spedizioni, flessibilità nella gestione degli ordini, qualità nella preparazione delle merci, personalizzazione degli ordini e delle spedizioni. Tutti i processi del magazzino, dalla ricezione alla spedizione appunto, devono quindi essere progettati e valutati in funzione del livello di servizio desiderato. È rispetto a questo standard che si stabiliscono i parametri prestazionali, si dimensionano le risorse, si costruiscono i layout, si scelgono le tecnologie, si definisce il budget complessivo della distribuzione e, soprattutto, si orientano i miglioramenti. Un magazzino che non tiene conto del livello di servizio rischia di eccellere in efficienza ma fallire in efficacia, ovvero non rispondere realmente ai bisogni del cliente finale. L’audit, in questo senso, non è solo uno strumento tecnico, ma diventa un processo di allineamento strategico tra obiettivi di business e capacità operativa. Struttura dell’audit: fasi e approccio metodologico e operativo Il processo di audit si articola generalmente in più fasi ben distinte. Tutto inizia con una fase di pianificazione, in cui si definiscono il perimetro di intervento, gli obiettivi specifici, gli strumenti di rilevazione e il calendario operativo. Segue poi la raccolta dati, che può, e deve, comprendere osservazioni dirette sul campo, interviste al personale operativo e manageriale, analisi documentale e studio dei flussi. La fase successiva è quella dell’analisi vera e propria, in cui le informazioni raccolte vengono elaborate per identificare gap rispetto agli standard, inefficienze, errori o sprechi. Il risultato si concretizza in un report, che offre una fotografia completa dello stato del magazzino, evidenzia le criticità rilevate e propone un piano di miglioramento. Infine, l’audit si completa con il follow-up: la verifica nel tempo dell’attuazione delle misure suggerite e della loro efficacia. Un valido supporto metodologico per l’audit di magazzino è rappresentato dal modello SCOR (Supply Chain Operations Reference). Pur nato per mappare l’intera supply chain, questo modello si rivela estremamente utile anche nel contesto specifico del magazzino, poiché consente di strutturare l’analisi su più livelli, dal generale al dettaglio. Il primo livello individua i macro-processi principali: nel magazzino, quelli di maggiore rilievo sono ovviamente la ricezione, lo stoccaggio, il picking e la spedizione. Il secondo livello scende nei sottoprocessi, come la gestione del consolidamento, l'etichettatura, la gestione del

L’audit in magazzino rappresenta un’attività importante per tutte le organizzazioni che vogliono avere una distribuzione fisica competitiva e distintiva. Non si tratta di un semplice controllo una tantum, ma di un processo sistematico e analitico che dovrebbe essere ripetuto periodicamente, idealmente almeno una volta all’anno, per garantire efficienza, precisione e conformità nella gestione delle attività di magazzino.

In un contesto competitivo e in continua evoluzione, dove nuove tecnologie, modelli di consumo (cioè il mix tra i canali di vendita) e pressioni sui costi ridisegnano le logiche logistiche, svolgere un audit con regolarità consente non solo di fotografare lo stato attuale delle operazioni, ma soprattutto di avviare un ciclo di miglioramento continuo. L’identificazione ricorrente di inefficienze, l’aggiornamento degli standard operativi e il confronto con le best practice diventano così strumenti concreti per aumentare le performance anno dopo anno.

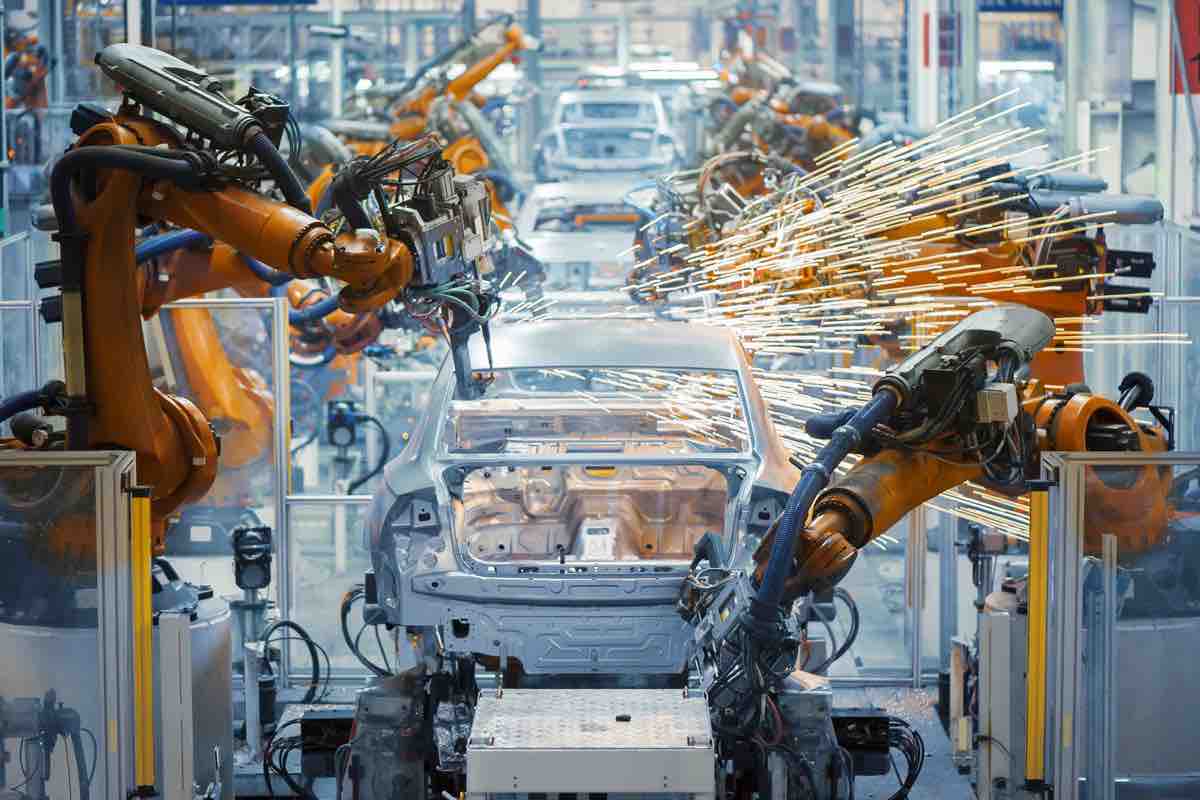

Il Lean Warehousing applica, aggiornandoli e contestualizzandoli, i principi del Lean Manufacturing alla gestione del magazzino, focalizzandosi sull’eliminazione degli sprechi e sull’ottimizzazione dei flussi logistici. Le attività a non valore aggiunto (muda) come movimentazioni inutili, scorte inutili e tempi di attesa vengono sistematicamente individuate e ridotte. Si adottano strumenti come 5S, Kaizen, Kanban e Value Stream Mapping per migliorare l'efficienza operativa. L’ottimizzazione dello spazio e la standardizzazione dei processi favoriscono una gestione visiva e reattiva. Il risultato è un sistema snello, flessibile e orientato al miglioramento continuo.

Il magazzino è il cuore pulsante delle operazioni logistiche. È il luogo dove si incontrano ordini, flussi informativi, merci in entrata e in uscita, documentazione, mezzi di movimentazione (più o meno automatizzati) e personale. L’audit, in questo contesto, ha il compito di mappare tutte queste interazioni, individuare le criticità, misurare le prestazioni e proporre azioni correttive o migliorative.

Il livello di servizio come guida strategica

Alla base di ogni audit efficace c’è la consapevolezza che la strategia logistica, e quindi quella di magazzino, nasce dalla definizione chiara del livello di servizio che l’azienda intende offrire ai propri clienti. Il livello di servizio è ciò che traduce le aspettative commerciali in requisiti operativi: tempi di consegna, disponibilità dei prodotti, affidabilità delle spedizioni, flessibilità nella gestione degli ordini, qualità nella preparazione delle merci, personalizzazione degli ordini e delle spedizioni.

Tutti i processi del magazzino, dalla ricezione alla spedizione appunto, devono quindi essere progettati e valutati in funzione del livello di servizio desiderato. È rispetto a questo standard che si stabiliscono i parametri prestazionali, si dimensionano le risorse, si costruiscono i layout, si scelgono le tecnologie, si definisce il budget complessivo della distribuzione e, soprattutto, si orientano i miglioramenti. Un magazzino che non tiene conto del livello di servizio rischia di eccellere in efficienza ma fallire in efficacia, ovvero non rispondere realmente ai bisogni del cliente finale.

L’audit, in questo senso, non è solo uno strumento tecnico, ma diventa un processo di allineamento strategico tra obiettivi di business e capacità operativa.

Struttura dell’audit: fasi e approccio metodologico e operativo

Il processo di audit si articola generalmente in più fasi ben distinte. Tutto inizia con una fase di pianificazione, in cui si definiscono il perimetro di intervento, gli obiettivi specifici, gli strumenti di rilevazione e il calendario operativo. Segue poi la raccolta dati, che può, e deve, comprendere osservazioni dirette sul campo, interviste al personale operativo e manageriale, analisi documentale e studio dei flussi.

La fase successiva è quella dell’analisi vera e propria, in cui le informazioni raccolte vengono elaborate per identificare gap rispetto agli standard, inefficienze, errori o sprechi. Il risultato si concretizza in un report, che offre una fotografia completa dello stato del magazzino, evidenzia le criticità rilevate e propone un piano di miglioramento. Infine, l’audit si completa con il follow-up: la verifica nel tempo dell’attuazione delle misure suggerite e della loro efficacia.

Un valido supporto metodologico per l’audit di magazzino è rappresentato dal modello SCOR (Supply Chain Operations Reference). Pur nato per mappare l’intera supply chain, questo modello si rivela estremamente utile anche nel contesto specifico del magazzino, poiché consente di strutturare l’analisi su più livelli, dal generale al dettaglio.

Il primo livello individua i macro-processi principali: nel magazzino, quelli di maggiore rilievo sono ovviamente la ricezione, lo stoccaggio, il picking e la spedizione. Il secondo livello scende nei sottoprocessi, come la gestione del consolidamento, l'etichettatura, la gestione delle missioni di picking o la preparazione della documentazione. Il terzo livello entra nel dettaglio delle singole decisioni operative e tecniche, come le logiche di allocazione degli articoli, le modalità di riordino delle scorte o le strategie di batching. Infine, il quarto livello permette di personalizzare l’analisi sulle specificità aziendali, tenendo conto di strumenti digitali, policy operative e soluzioni organizzative proprie della realtà oggetto di audit.

Applicare lo SCOR a livello di magazzino consente di avere una visione strutturata, coerente e comparabile dei processi, facilitando la valutazione delle prestazioni, il benchmarking interno e la progettazione di soluzioni mirate.

Noi in Simco Consulting abbiamo sviluppato un metodo molto ingegnerizzato che è frutto della nostra specializzazione nei magazzini e nella logistica distributiva ma anche della nostra esperienza, oltre 40 anni di storia e degli oltre 3000 progetti in tutta Europa (abbiamo sedi in Italia, Francia e Spagna).

La descrizione dei processi: base analitica dell’audit

Un elemento spesso sottovalutato, ma molto importante nell’ambito dell’audit di magazzino, è la descrizione formale e sistematica dei processi. Documentare le attività non è un esercizio burocratico, ma rappresenta il punto di partenza per ogni analisi strutturata. Solo attraverso una mappatura chiara e dettagliata delle fasi operative è infatti possibile individuare le disfunzioni, misurare le prestazioni, confrontare diversi scenari e proporre miglioramenti.

Descrivere un processo significa identificarne gli attori coinvolti, le sequenze logiche delle operazioni, i punti di controllo, i flussi informativi e fisici, nonché i sistemi software utilizzati. A supporto di questo lavoro si utilizzano strumenti grafici e metodologici come i diagrammi di flusso, i modelli BPMN (Business Process Model and Notation) o le value stream map. Queste rappresentazioni visive rendono chiaro il funzionamento del magazzino, facilitano la comunicazione tra i reparti e mettono in luce aree critiche o ridondanze.

Inoltre, una descrizione efficace dei processi fornisce la base per confrontare l’“as is” con il “to be”, ovvero tra lo stato attuale del magazzino e un possibile scenario migliorativo. È solo conoscendo a fondo l’organizzazione del lavoro che si possono valutare correttamente gli impatti di eventuali cambiamenti, come l’introduzione di nuove tecnologie, la modifica del layout, la revisione dei turni operativi o l’esternalizzazione di alcune attività.

Indicatori di performance: misurare per migliorare

Una parte fondamentale dell’audit riguarda la valutazione dei KPI (Key Performance Indicators), ossia gli indicatori che permettono di monitorare l’efficacia e l’efficienza del magazzino. Tra questi, la precisione dell’inventario è senza dubbio uno dei più importanti, poiché misura la corrispondenza tra le giacenze fisiche e quelle registrate a sistema (ERP e/o WMS). Questo KPI è importante perché è una prima “cartina di tornasole” che evidenzia la qualità dei flussi e delle registrazioni in ingresso e in uscita.

Altro KPI centrale è il tempo medio di evasione degli ordini, che fornisce indicazioni sulla fluidità delle operazioni. Anche la rotazione delle scorte e l’utilizzo dello spazio sono metriche spesso monitorate per capire se l’organizzazione del magazzino è coerente con la domanda e con le strategie aziendali.

Analisi tempi e metodi: il dettaglio operativo

Uno dei metodi più precisi ed efficaci all’interno di un audit è l’utilizzo dell’analisi tempi e metodi. Questa tecnica permette di esaminare con estrema granularità ogni singola attività svolta nel magazzino, cronometrandone la durata e valutandone la ripetibilità, l’efficienza e l’ergonomia. L’analisi considera ogni passaggio operativo: dalla ricezione merce alla movimentazione, dallo stoccaggio al picking, dalla preparazione degli ordini fino alla spedizione.

Utilizzando approcci come il cronometraggio diretto, l’MTM (Methods-Time Measurement) o il confronto con tempi standard, si ottiene una visione dettagliata dei flussi e delle modalità di lavoro. Questo consente non solo di individuare gli sprechi (in termini di tempo, movimento o risorse), ma anche di ribilanciare le attività tra gli operatori, ottimizzare i percorsi interni e migliorare la progettazione delle postazioni di lavoro. Con l’ausilio di tecnologie digitali e sensori, oggi questa analisi può avvenire in tempo reale, trasformando l’audit in un processo continuo.

Analisi dei flussi e display di picking: From-To Chart e Heatmap

Accanto all’analisi dei tempi, una parte altrettanto rilevante dell’audit riguarda i flussi fisici all’interno del magazzino. In questo ambito, la costruzione di una From-To Chart consente di visualizzare tutti gli spostamenti tra le diverse aree operative, registrando per ogni coppia di punti (es. “da ricezione a stoccaggio” o “da picking a imballaggio”) la frequenza e/o la distanza media percorsa.

Questa matrice evidenzia i percorsi più trafficati, i collegamenti ridondanti, o le dislocazioni inefficienti. Può essere utilizzata per valutare la bontà del layout esistente e per supportare decisioni di riordino degli spazi o riallocazione delle funzioni.

A supporto della From-To Chart, l’uso di heatmap (o mappe di calore) consente di ottenere una rappresentazione visiva delle zone più frequentate dagli operatori. Le heatmap mostrano, in base ai tracciati dei movimenti registrati (ad esempio sul WMS), quali aree sono soggette a maggiore traffico, permettendo di capire se la disposizione attuale del picking è davvero funzionale. Ad esempio, se le referenze a maggiore rotazione risultano posizionate in zone periferiche o difficilmente accessibili, la heatmap lo metterà chiaramente in evidenza.

Questi strumenti combinati forniscono una base oggettiva e visiva per riorganizzare il layout, migliorare il display di picking e aumentare l’efficienza operativa, riducendo tempi di percorrenza e fatica degli operatori.

La base teorica di questa analisi è Lo slotting e il routing in magazzino. Lo slotting consiste nell’analisi e nell’ottimizzazione del posizionamento delle SKU in funzione di criteri come la frequenza di prelievo, la stagionalità e le caratteristiche fisiche degli articoli, al fine di minimizzare i tempi di picking e massimizzare l’ergonomia operativa. Il routing definisce il percorso ottimale che l’operatore deve seguire per effettuare il prelievo, riducendo i percorsi a vuoto e i tempi ciclo. L’integrazione con WMS avanzati (sw che utilizzano algoritmi di tipo Traveling Salesman Problem TSP e logiche wave picking) consente una gestione dinamica e predittiva.

Best practice e benchmark: misurarsi per migliorare

Nel contesto dell’audit, il confronto dei processi interni con le best practice del settore rappresenta un passaggio strategico di grande valore. Le best practice non sono soluzioni teoriche, ma metodi operativi collaudati che hanno dimostrato di garantire risultati eccellenti in contesti comparabili. Possono riguardare aspetti tecnici, organizzativi o procedurali e aiutano a definire un riferimento oggettivo con cui confrontare le proprie performance.

Misurarsi con le best practice consente di individuare gap operativi, inefficienze nascoste e margini di miglioramento, e può avvenire tramite benchmark interni, tra reparti o sedi della stessa azienda, oppure benchmark esterni, basati su confronti con aziende simili.

Non si tratta di copiare meccanicamente, ma di comprendere come certi approcci funzionano e come possono essere adattati al proprio contesto. In questa prospettiva, l’audit diventa non solo un processo diagnostico, ma anche un’opportunità per imparare, innovare e allinearsi ai migliori standard del settore.

Affidarsi a una società di consulenza specializzata come Simco Consulting, con oltre 40 anni di esperienza e una presenza consolidata a livello europeo (www.simcoconsulting.com), consente di accedere a un patrimonio di conoscenze, benchmark internazionali e visione strategica maturata sul campo. Questo approccio garantisce non solo competenza tecnica, ma anche un punto di vista privilegiato per guidare il cambiamento con efficacia.

Tecnologia e digitalizzazione: il futuro dell’audit

Oggi più che mai, l’audit in magazzino trae vantaggio dalla digitalizzazione. I sistemi di gestione del magazzino (WMS), i sensori IoT, i dispositivi wearable, l’analisi dati e i software di business intelligence rappresentano strumenti essenziali per raccogliere informazioni affidabili, tempestive e integrate. Grazie a queste tecnologie è possibile trasformare l’audit da esercizio puntuale a pratica continua, dinamica e proattiva, con la possibilità di intervenire rapidamente sulle anomalie o di anticipare problemi futuri.

Affinché queste tecnologie siano realmente efficaci, è fondamentale investire nella formazione: non solo dei manager, chiamati a prendere decisioni basate sui dati, ma anche del personale operativo, che deve saper utilizzare correttamente gli strumenti digitali e comprendere il valore delle informazioni generate.

Il ciclo di Deming e l’approccio sistemico all’audit

Per garantire che l’audit non si limiti a un’istantanea delle prestazioni del magazzino ma si trasformi in un processo strutturato e continuo di miglioramento, bisogna adottare un modello operativo ispirato al ciclo di Deming, noto anche come ciclo PDCA (Plan-Do-Check-Act). Questo approccio trova una sua naturale applicazione anche nel contesto del modello SCOR e, per estensione, anche nella gestione operativa del magazzino e consente di trasformare l’audit da evento isolato a metodo permanente. Si pianificano obiettivi e metriche (Plan), si eseguono le attività e si raccolgono i dati (Do), si verifica il livello di scostamento rispetto agli obiettivi (Check), e infine si attuano azioni correttive o migliorative (Act). Questo approccio circolare permette di mantenere il magazzino allineato agli obiettivi aziendali, pronto a rispondere a nuove esigenze del mercato.

In un contesto di lean warehousing, anche la leadership manageriale deve evolvere da un approccio direttivo a uno partecipativo e orientato al miglioramento continuo. I manager devono agire come coach, promuovendo la crescita delle competenze del team e facilitando la risoluzione dei problemi attraverso appunto il metodo di Deming (Plan-Do-Check-Act). La leadership deve inoltre favorire una cultura di standardizzazione e innovazione, supportando l'adozione di pratiche come il 5S, il Kaizen e il Gemba walks.

Conclusione

L’audit di magazzino è uno strumento strategico di controllo e miglioramento, fondamentale per mantenere alta la qualità della funzione logistica, contenere i costi, ridurre gli sprechi e garantire livelli di servizio sempre più esigenti. Se ben progettato e supportato da metodologie robuste (come quelle viste finora) consente non solo di fotografare lo stato attuale delle operazioni, ma soprattutto di guidare il cambiamento, creando le basi per un magazzino più efficiente, sicuro, performante e pronto a sostenere l’evoluzione del mercato.

Per ottenere risultati concreti e duraturi, è importante affidare questo tipo di analisi a una società di consulenza specializzata, in grado di portare competenze tecniche, neutralità valutativa e visione strategica. Simco Consulting, grazie alla sua lunga esperienza e al know-how maturato su migliaia di progetti in ambito logistico, rappresenta un partner ideale per affiancare le aziende in un percorso di audit completo, rigoroso e orientato all’eccellenza operativa. La presenza di metodologie consolidate, strumenti di analisi avanzati e una conoscenza approfondita delle best practice di settore fanno di Simco un punto di riferimento per chi vuole trasformare il proprio magazzino in un asset competitivo e moderno: un Lean Warehouse.