Liquidmetal: o que é o metal revolucionário que deverá ser aplicado nas dobradiças do futuro iPhone dobrável?

Os rumores em torno de um iPhone dobrável vêm ganhando cada vez mais força e gerando enorme expectativa…

Os rumores em torno de um iPhone dobrável vêm ganhando cada vez mais força e gerando enorme expectativa em quem acompanha as novidades no mundo da tecnologia. Tudo indica que a Apple entrará no mercado de smartphones que se dobram para ocupar o volume de um pequeno tijolo no seu bolso já em 2026. Não posso deixar de perder!

Brincadeiras à parte, eu não acompanho de perto o mundo dos rumores de novos produtos da Apple e outras empresas de tecnologia. Em geral, leio uma ou outra notícia a respeito e reajo com um “meh… okay”. Entretanto, no caso das notícias e especulações sobre o iPhone dobrável, algo me chamou a atenção: o uso do tal Liquidmetal.

O interesse da Apple pela tecnologia da Liquidmetal Technologies não é nenhuma novidade. A Apple tem acordos, patentes e investimentos financeiros feitos na empresa desde pelo menos 2010. A novidade agora, é que, pela primeira vez, a Apple deverá aplicar o Liquidmetal em algo relevante: a dobradiça do iPhone dobrável.

Do ponto de vista de ciência e engenharia de materiais, o Liquidmetal é algo extremamente interessante e faz todo sentido ser aplicado em um ponto crucial do suposto iPhone dobrável (e de qualquer outro dispositivo high-tech dobrável), como são as dobradiças. Porém, antes de entrar no que é o Liquidmetal e o que o faz tão interessante, quero esclarecer um ponto que percebi ter ficado meio confuso em algumas notícias: Liquidmetal e metal líquido não são a mesma coisa. A própria Wikipédia adverte o intrépido internauta 1 a não cometer esse erro no artigo sobre Liquidmetal.

Metal líquido é um metal que foi aquecido até o seu ponto de fusão e mudou para o estado líquido. Para o alumínio, essa temperatura é de 660ºC; para o ferro, 1.538ºC; para o titânio, 1.668ºC.

Há metais que fundem a temperaturas muito mais baixas e que têm alguma aplicação prática. Por exemplo, o gálio funde em torno de 30ºC e pode ser utilizado como um eficiente trocador de calor em computadores, substituindo as pastas térmicas convencionais. Outros metais possuem baixa temperatura de fusão, como por exemplo mercúrio, índio, chumbo e estanho. Mas, no geral, metais com baixo ponto de fusão são tóxicos ou possuem propriedades mecânicas que não permitem muitas aplicações práticas.

Por outro lado, Liquidmetal é uma marca registrada, um nome comercial para uma tecnologia que começou a ser desenvolvida há 60 anos, com o estudo de metais amorfos. Agora sim, vai lá pegar um café, se acomoda na cadeira e vem dar uma olhada na ciência de materiais por trás do Liquidmetal.

Organizando as coisas

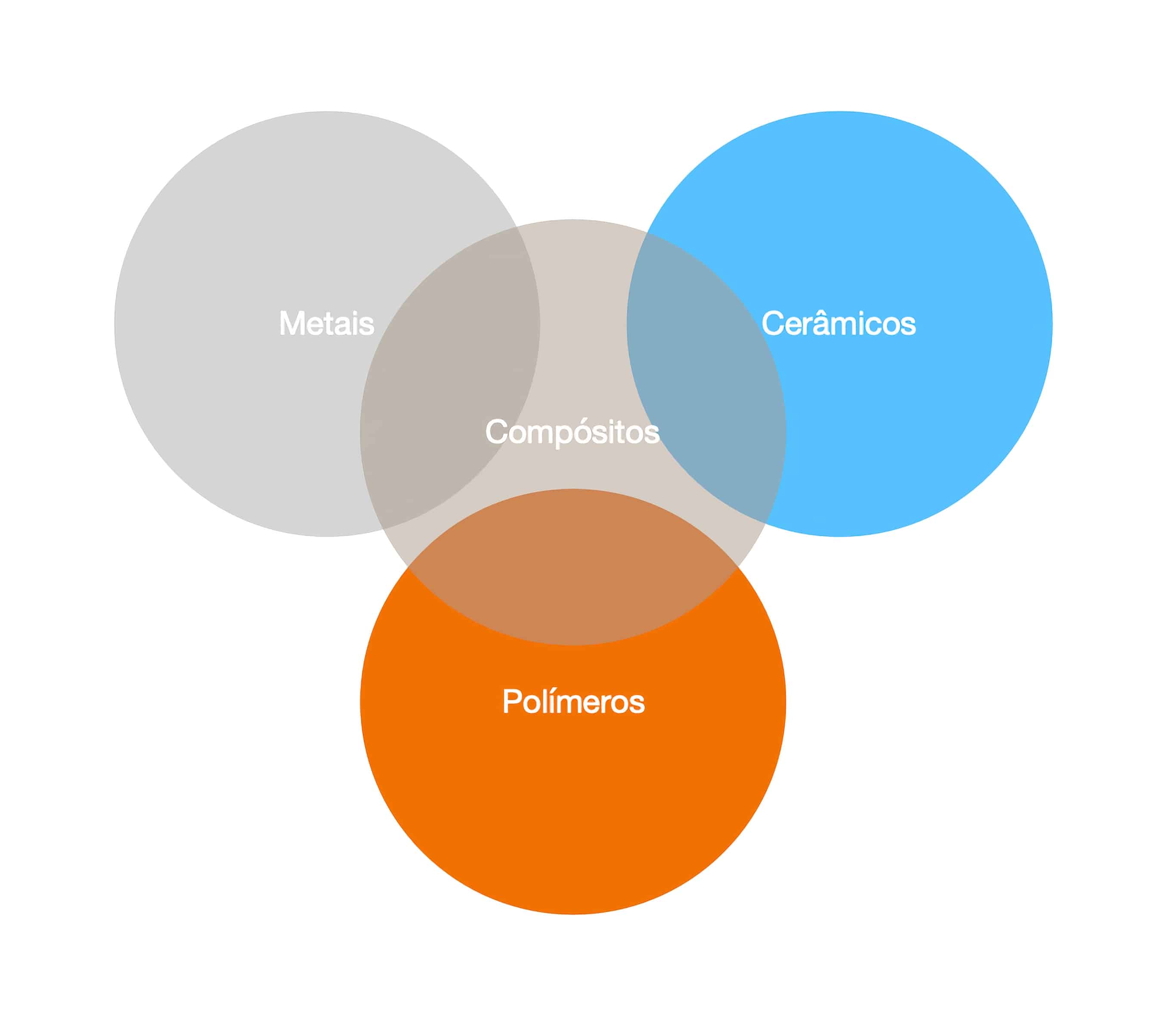

Em ciência de materiais, costumamos classificá-los em quatro grandes grupos: polímeros, cerâmicos, metais e compósitos. Cada material se encaixa em um desses grupos com base em suas características e propriedades. Uma das principais características utilizadas para classificar os materiais é a sua estrutura atômica, os átomos que formam o material e a maneira como estão organizados.

Polímeros

Nos polímeros, átomos de carbono se ligam entre si formando longas cadeias. Pense em um prato de espaguete; cada espaguete é uma cadeia de átomos de carbono. Átomos diferentes, como hidrogênio, oxigênio, nitrogênio, flúor, entre outros, podem se conectar a essas cadeias, formando as cadeias poliméricas. Assim como em um prato de macarrão, no qual os espaguetes estão todos emaranhados e misturados uns aos outros, as cadeias poliméricas em um polímero também se misturam e entrelaçam umas às outras.

Quais átomos e quantos átomos estão presentes em cada uma dessas cadeias, a forma como estão conectados e como essas cadeias interagem entre si dão ao polímero as suas características e propriedades. De maneira geral, polímeros são materiais leves, com grande capacidade de absorção de impacto e que podem ser facilmente moldados quando aquecidos. Entretanto, possuem pouca resistência à temperatura e, em geral, suas propriedades mecânicas são inferiores às dos metais.

Cerâmicos

Os cerâmicos são materiais inorgânicos, ou seja, não possuem, em sua estrutura, ligações entre átomos de carbono e hidrogênio. São geralmente formados por óxidos, minerais ou uma mistura entre eles.

O material cerâmico mais antigo que conhecemos é a argila, moldada pelo homem há mais de 10.000 anos. Cerâmicos são materiais com alta resistência a temperatura e corrosão. São extremamente duros e resistem bem a compressão; porém, são pouco resistentes a tração e impacto, e se quebram (fraturam) de modo frágil, sem sofrer deformação.

Compósitos

Os compósitos nada mais são que a mistura de dois ou mais materiais diferentes, com o objetivo de se obter como resultado um material com propriedades superiores que os constituintes individuais.

Um bom exemplo disso são os compósitos de fibras de carbono. Quando isoladas, fibras de carbono não apresentam nenhuma grande característica que chame muito a atenção. Porém, combinadas com uma resina epóxi, dão origem a um compósito extremamente leve e resistente, usado na fabricação de carros de corrida e caças militares.

Metais

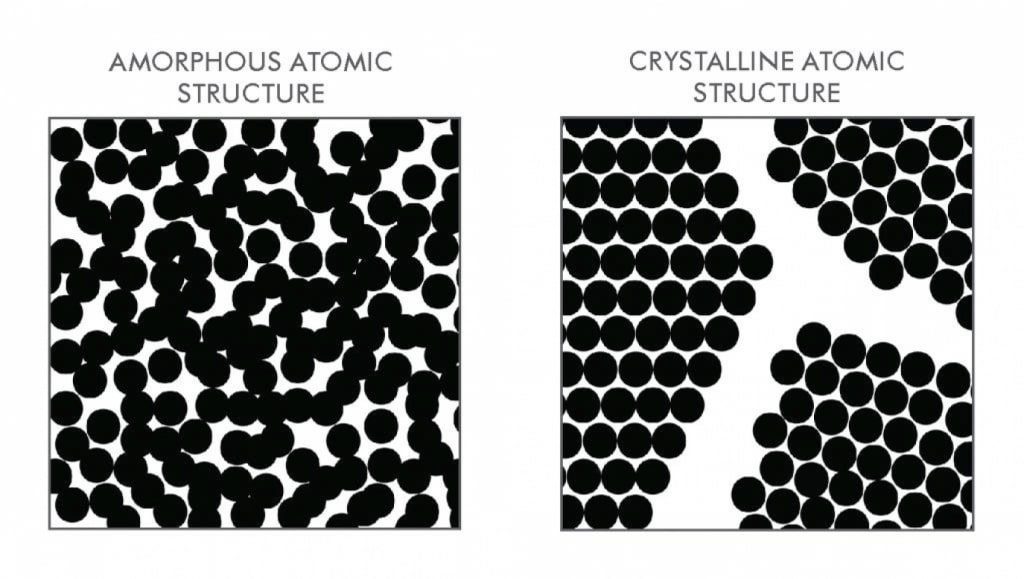

Já os metais apresentam como principal característica a formação de uma estrutura cristalina. Seus átomos estão fortemente ligados entre si e ocupam posições quase fixas, organizados em uma rede que chamamos de rede cristalina. No meu artigo sobre vidro, aqui no MacMagazine, usei as duas imagens abaixo como exemplo para discutir cristalinidade.

Se imaginarmos que cada grão de milho é um átomo, na espiga da esquerda os átomos estão distribuídos de maneira uniforme, formam uma estrutura organizada, cristalina.

Podemos escolher dois grãos de milho quaisquer da espiga e eles estarão rodeados por aproximadamente a mesma quantidade de grãos e distribuídos da mesma maneira, formando uma rede cristalina de longo alcance.

Na espiga da direita, a distribuição dos grãos não obedece uma ordem; cada grão está rodeado por uma quantidade diferente de grãos, posicionados de maneira diferente. Não há um padrão claro na distribuição dos grãos, não há uma ordem de longo alcance. Trata-se de uma estrutura não cristalina ou amorfa.

É essa rede cristalina que dá aos metais suas principais características: propriedades mecânicas, resistência à temperatura, excelente condutividade elétrica e de calor. Ao mesmo tempo, essa estrutura cristalina também faz com que os metais sejam pesados (alta densidade), se deformem ao sofrer impacto e tenham (de maneira geral) pouca resistência à corrosão.

É justamente aqui, na cristalinidade, na organização dos átomos em redes tridimensionais no interior de cada metal, que está a principal diferença do Liquidmetal e que o faz um material extremamente interessante e promissor. O Liquidmetal é um metal amorfo, e não tem uma estrutura cristalina! Para ser mais preciso, o Liquidmetal é uma liga amorfa, porque é formado por uma série de metais misturados e não apenas um elemento.

Esfriando líquidos

O que difere um líquido de um sólido é a “liberdade” que seus átomos e/ou moléculas tem para se mover. Na água líquida, as moléculas interagem fracamente entre si e podem se mover com grande liberdade no recipiente que as contenha. À medida que baixamos a temperatura, as moléculas vão perdendo energia e se movem cada vez menos, até alcançarem um estado em que têm seu movimento restringido e estão “aprisionadas” em posições fixas, formando um sólido (gelo).

O mesmo ocorre com um metal. Acima da sua temperatura de fusão, seus átomos se movem livremente e o metal está líquido. Quando baixamos a sua temperatura, os átomos vão perdendo energia, diminuem seu movimento e buscam se acomodar em um ponto no qual a sua energia é mínima, um sólido cristalino.

Mas o que acontece se baixarmos a temperatura de um metal muito rapidamente, fazendo o metal voltar ao estado sólido, sem dar tempo de os átomos se acomodarem em uma rede cristalina? Mas tem que ser esfriar rapidamente, mesmo!

Suponhamos que você ferva água para fazer um chá. Se você está ao nível do mar, a água está a 100ºC. Você não pode beber o chá a essa temperatura, e então espera, digamos, 5 minutos, para que a temperatura caia para uns 60ºC. Ou seja, a temperatura da água diminuiu 40ºC em 300 segundos. Isso dá uma taxa de resfriamento de aproximadamente 0,1ºC/segundo.

No caso de metais em estado líquido, o que acontece se os resfriamos a taxas de milhares ou milhões de ºC por segundo? Obtemos um metal sólido, mas amorfo. Um metal amorfo ou metal vítreo (por ser um sólido com estrutura atômica parecida ao vidro), que comercialmente é conhecido como Liquidmetal.

A ideia de obter metais amorfos não é nova e teve início há mais de 60 anos. Em 1959, cientistas de materiais no Instituto de Tecnologia da Califórnia (Caltech) desenvolveram uma liga de ouro-silício amorfa através de uma técnica conhecida como melt spinning.

Há diversas variações de melt spinning, mas a ideia básica é a de um cilindro de cobre que gira em alta velocidade enquanto água fria ou nitrogênio líquido (abaixo de -196ºC) circulam em seu interior, mantendo-o refrigerado. O metal fundido é então vertido sobre o cilindro, esfria rapidamente e se solidifica como um metal amorfo.

Um melt spinning permite taxas altíssimas de resfriamento, milhões de graus Celsius por segundo! Quando esfriado tão rapidamente, o metal passa ao estado sólido sem sofrer cristalização, seus átomos são “congelados” nas posições que estavam quando no estado líquido. Ou seja, não há uma rede cristalina, não há uma organização dos átomos na formação do material. Seus átomos estão distribuídos aleatoriamente, formando um metal amorfo.

Nas décadas seguintes, diversos metais e ligas amorfas foram produzidos por melt spinning. Porém, devido a limitações nos métodos de produção, os metais amorfos só podiam ser obtidos na forma de finas fitas. O melt spinning e suas variações eram as únicas técnicas capazes de gerar as taxas de resfriamento necessárias, e só conseguiam produzir fitas.

Mesmo assim, encontraram aplicações na indústria. Por exemplo, fitas de ligas amorfas de FeSi (ferro-silício) são amplamente utilizadas na fabricação de núcleos de transformadores elétricos. As propriedades magnéticas do FeSi amorfo diminuem as perdas energéticas dos transformadores e aumentam a sua eficiência.

Liquidmetal e a 3ª revolução dos materiais

No início dos anos 1990, a NASA e o Departamento de Energia dos EUA se uniram ao Caltech para financiar um projeto que pretendia desenvolver metais amorfos em geometrias diferentes de fitas, que pudessem ter outras aplicações além de núcleo de transformadores.

Trabalhando com uma combinação de vários metais (inicialmente zircônio, berílio, titânio, cobre e níquel), eles criaram uma liga metálica que se solidificava de maneira amorfa, com taxas de resfriamento muito menores que as até então utilizadas. A nova liga, chamada Vitreloy (algo como “liga vítrea” ou “liga de vidro”, em inglês), formava um sólido amorfo com taxas de resfriamento tão baixas como algumas dezenas de graus Celsius por segundo — algo muito mais simples de se obter do que milhões de graus Celsius por segundo. Foi a primeira vez que metais amorfos puderam ser obtidos em bulk, ou seja, em pedaços mais espessos que uma fita.

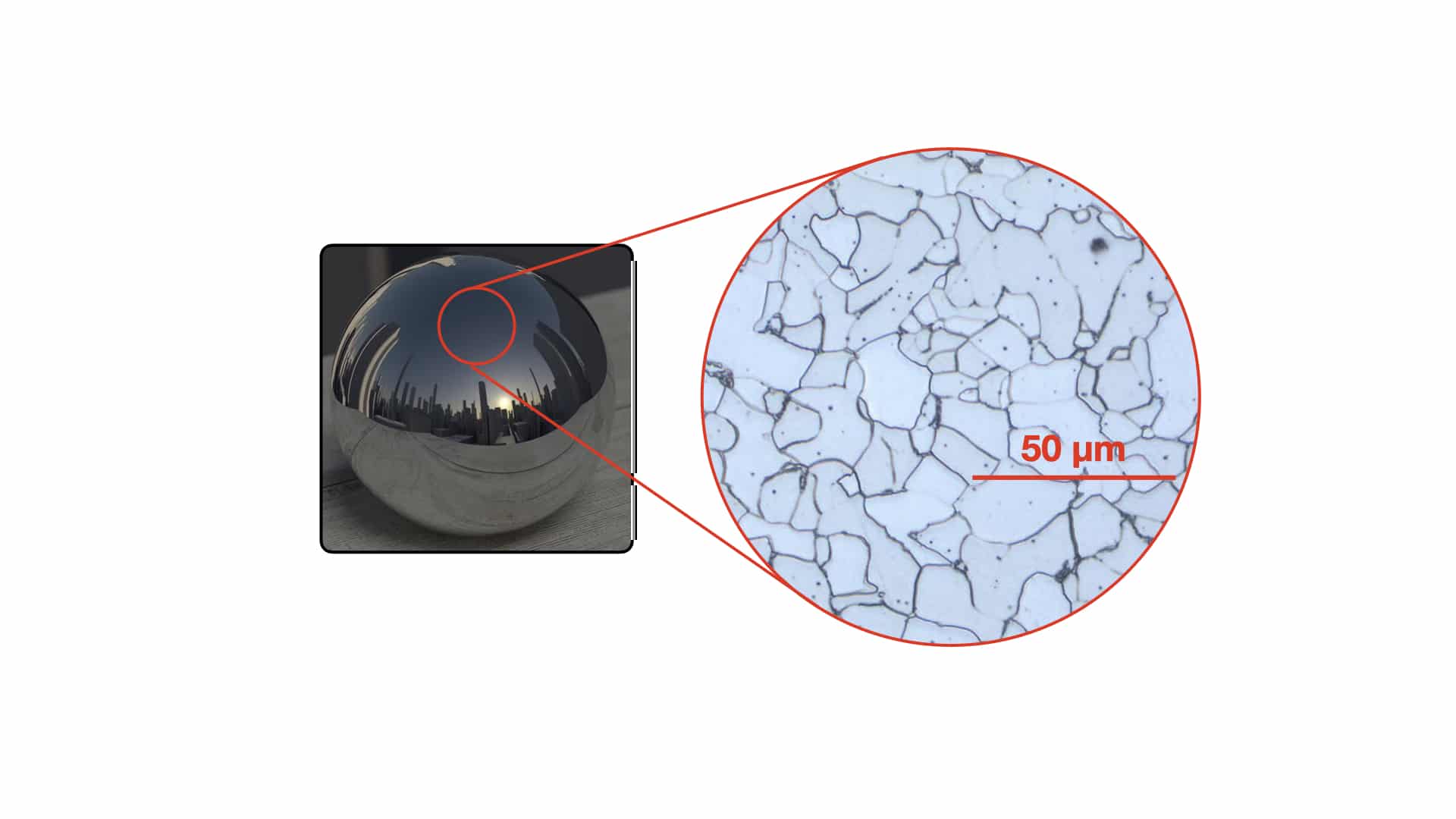

A principal vantagem em se obter um metal sólido com seus átomos distribuídos aleatoriamente — como em um líquido, sem a formação de uma rede cristalina — é a ausência de uma estrutura de grãos e seus inerentes “defeitos”. Não quero, e não vou, entrar em detalhes profundos de metalurgia neste texto. Mas é importante discutirmos brevemente o conceito de estrutura de grãos em metais, já que a sua ausência nos metais amorfos é o que determina as propriedades diferenciadas desses materiais.

O exemplo da espiga de milho para uma estrutura cristalina não é totalmente correto, porque pode induzir ao erro de se pensar que a organização dos átomos na rede cristalina se repete coerentemente e continuamente em todo o material. Quando o metal começa a se solidificar, os átomos se organizam em pequenos cristais, pequenas regiões onde possuem uma determinada orientação e estrutura. Cada uma dessas regiões é chamada de grão. Vários grãos são formados durante o processo de solidificação, fazendo com que o metal seja um sólido policristalino.

O tamanho desses grãos, sua orientação e suas regiões de contorno têm um papel fundamental nas propriedades do metal. Em geral, os grãos, e principalmente os contornos de grãos, são responsáveis por defeitos na estrutura cristalina, como vacâncias, discordâncias e outros que prejudicam as propriedades mecânicas do metal. Em um metal amorfo, essa microestrutura de grãos não está presente e isso confere propriedades únicas quando comparados aos metais cristalinos.

Do projeto de pesquisa entre NASA, Caltech e Departamento de Energia do Governo dos EUA, surgiu em 1996 a Liquidmetal Technologies Inc., uma empresa com o objetivo de comercializar a tecnologia desenvolvida de metais amorfos, devidamente patenteada e registrada como Liquidmetal.

A estrutura atômica amorfa do Liquidmetal faz com que o metal não apresente um ponto de fusão característico, uma temperatura em que a viscosidade caia abruptamente e o metal se comporte como um líquido. Ao invés disso, a viscosidade do Liquidmetal cai gradualmente com o aumento da temperatura, em um comportamento semelhante ao do vidro.

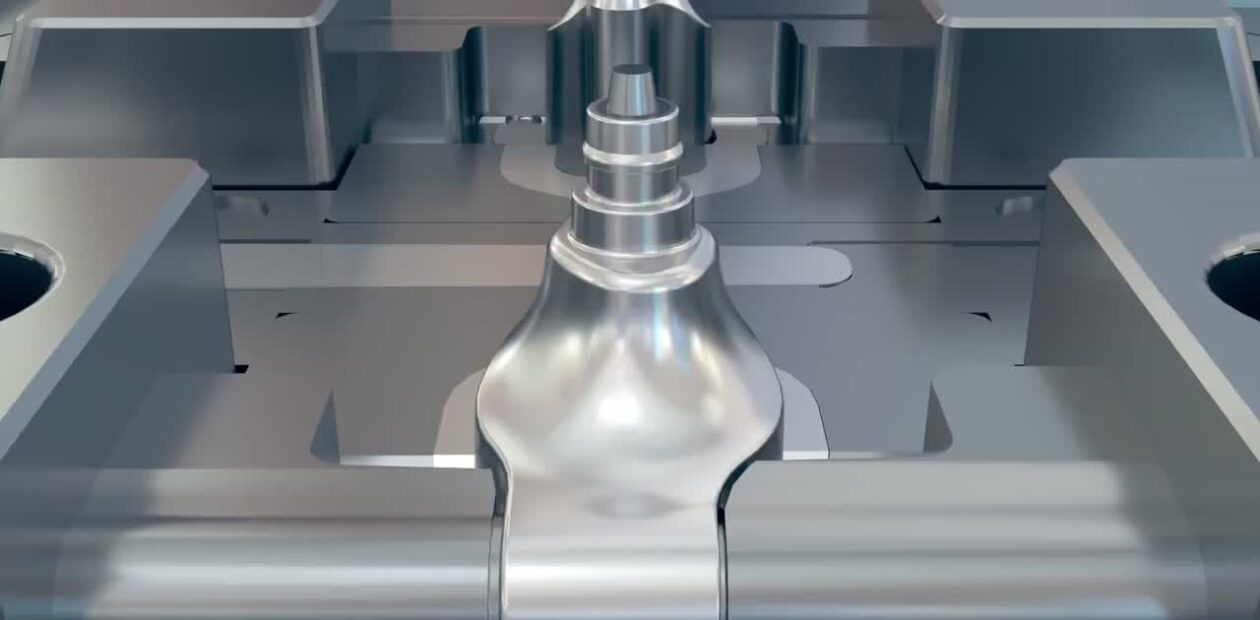

O Liquidmetal pode ser moldado a temperaturas tão baixas quanto 400ºC, o que nos leva a uma das suas principais características: as peças são moldadas já em sua forma e aparência final, sem a necessidade de pós-processamentos ou refinamentos. Isso é uma enorme diferença em comparação a outros metais, já que a moldagem é um processo muito mais rápido e barato do que a usinagem. Mesmo em geometrias complexas, o Liquidmetal pode ser moldado de maneira similar aos plásticos, o que o torna um potencial substituto dos polímeros em várias aplicações que demandam geometrias complexas e elevadas propriedades mecânicas — como uma dobradiça de um iPhone dobrável. Além disso, o Liquidmetal possui uma elevada dureza e enorme resistência à corrosão.

Mas talvez a característica mais interessante e importante do Liquidmetal seja o seu elevado limite de escoamento, ou limite elástico. Calma, não desista; continue lendo!

É simples: quando você estica uma mola, está causando uma deformação na estrutura atômica do metal que compõe a mola. Os átomos se rearranjam e a distância entre eles aumenta. Ao liberar a mola, os átomos voltam a se rearranjar e tendem a voltar às posições que estavam ocupando antes. A mola volta à sua forma inicial.

Essa deformação sofrida foi uma deformação elástica. Ela existiu apenas enquanto você estava aplicando uma força e deformando a mola. Porém, há um limite para que isso ocorra. Se você continuar aplicando força e esticando a mola, a deformação na estrutura atômica pode atingir um limite no qual os átomos não consigam retornar às suas posições iniciais quando a força for removida. A mola terá sofrido uma deformação plástica e não recuperará sua forma inicial.

Essa força-limite de quanto uma material suporta ser deformado de maneira elástica é o limite de escoamento. Ele é diferente para cada material, e como você já deve estar imaginando, depende muito de como seus átomos estão organizados na sua estrutura atômica.

No caso do Liquidmetal, esse limite é altíssimo — mais que o dobro de algumas ligas de titânio por exemplo! Ou seja, o Liquidmetal é um material com enorme elasticidade, suporta enormes deformações e consegue manter a sua forma, sua geometria original. Interessantíssimo para uma dobradiça que vai ser acionada centenas de vezes ao dia e sofrerá enormes esforços de deformação, não é? O vídeo abaixo ilustra essa característica do Liquidmetal.

Mas nem tudo são flores. No início dos anos 1990, com a fundação da Liquidmetal Technologies Inc. e os primeiros produtos comerciais utilizando o Liquidmetal, os metais amorfos prometiam se tornar a 3ª revolução dos materiais, depois do aço no século XIX e dos polímeros no início do século XX.

Mas na prática, a aplicação comercial do Liquidmetal ainda está restrita a alguns produtos de nicho. Em torno de 30 anos depois, o Liquidmetal ainda não se tornou um produto massivamente aplicado na indústria e nos bens de consumo. A principal razão disso é que a técnica de produção do Liquidmetal só permite a obtenção de peças pequenas, de alguns poucos centímetros em tamanho. Ainda não é possível produzir metais amorfos como o Liquidmetal em qualquer tamanho e geometria (como fazemos com o aço e outros metais). Talvez, por isso, ainda não tenhamos um iPhone completamente produzido em Liquidmetal.

O Liquidmetal já esteve em um telefone, antes do iPhone

O primeiro telefone a utilizar Liquidmetal na sua produção foi lançado por ela, a Samsung. No longínquo 2002, a empresa anunciou que estava aplicando o Liquidmetal no frame de um LCD “superfino” que seria aplicado no SCH-X199, um telefone desenvolvido e comercializado apenas na China.

Já em 2004, surgiu o primeiro telefone a utilizar o Liquidmetal e disponível para compra em qualquer lugar do mundo: o Vertu Ascent Collection, lançado pela Vertu Limited. A linha Ascent aplicava Liquidmetal no bezel da tela e na tampa da bateria.

Em outras áreas, um punhado de outros produtos fez uso do Liquidmetal no início dos anos 2000. Raquetes de tênis, tacos de beisebol, relógios de luxo… ao longo dos anos, várias empresas, dos mais variados setores, foram assinando contratos de uso do Liquidmetal. Mas nunca tivemos nada que chegasse ao consumo das massas, que popularizasse o uso do Liquidmetal. Até agora…

Apple e o Liquidmetal

Em 2010, a Apple assinou um contrato de exclusividade para a utilização do Liquidmetal em eletrônicos e, claro, muito se especulou sobre o uso do Liquidmetal nos produtos da empresa. Tivemos rumores até mesmo de um MacBook feito de Liquidmetal. Ah, o mundo dos rumores! Na realidade, o primeiro (e até então único) uso do Liquidmetal na Apple foi na ferramenta de ejeção dos “finados” SIM dos iPhones.

O uso do Liquidmetal na dobradiça dos prováveis iPhones dobráveis seria o primeiro grande uso dessa tecnologia pela Apple. Ainda que em uma peça “invisível”, escondida nas entranhas do aparelho e não acessível ao usuário, seria o primeiro uso realmente relevante e significativo do Liquidmetal pela empresa. Um “teste de fogo” para uma tecnologia que poderia, enfim, dar início à 3ª revolução dos materiais. Se vai se concretizar ou não, ainda não sabemos, mas aparentemente os rumores já causaram um certo impacto nas ações da empresa.

O potencial do Liquidmetal é gigantesco, mas ainda limitado pela sua técnica de produção. Se você é designer ou engenheiro, e trabalha com a criação e o desenvolvimento de novos produtos, vale muito a pena dar uma olhada na página da Liquidmetal Technologies. Eles disponibilizam gratuitamente um guia de design e uma série de white papers com detalhes mais técnicos a respeito do Liquidmetal e vários estudos de casos de aplicações do material.

Quem sabe não é o Liquidmetal que vai viabilizar aquela sua ideia de produto revolucionário, que lhe deixará milionário?

E não, eu não sou funcionário da Liquidmetal e nem tenho ações da empresa.

.jpg)

![[Dúvida do leitor] Na opinião de vocês, o que falta em uma conta global? Eles não poderiam ter um programa de pontos?](https://s0.wp.com/i/blank.jpg)