Наливной способ

Чаще всего новые клиенты к нам приходят после того, как им кто-то сделал что-то невразумительное. Например, такое:Клиентке нужна была тарелка-подставка для ложки с ровным дном, потому что она наносит на дно разные изображения. А ей сделали совсем неподходящее, кривое, косое и все в неровностях.С другой стороны оно выглядит так:Неровности, как могли догадаться те, кто внимательно изучил пост о сливном способе литья, обусловлены наличием ножек на обратной стороне изделия.От такого дефекта можно избавиться, применив технологию наливного способа литья, о которой я и расскажу вам сегодня, потому что монтировать ролик о том, как мы замеряли водопоглощение черепицы с кровли музея Суворова у меня пока времени нет, а вам уже пора и интересное что-то рассказать.Начинаем, как обычно, с модели. Проектируем с учетом всех пожеланий клиента и особенностей поведения фарфора.— Какие еще особенности поведения фарфора? - спросите вы.Очень специфические. Например, если мы сделаем у модели абсолютно прямые грани, то в процессе литья, сушки и обжига их неминуемо втянет по направлению к центру изделия и из прямых они станут вогнутыми.Что мы и видим на изделии неизвестных коллег, создавших прототип с заглавной фотографии.После того, как модель напечатана, с нее нужно снять рабочую форму. В данном случае форма будет из двух кусков.Из пластилина делаем борт формы, ставим опалубку и заливаем всю эту красоту гипсом:В полученной гипсовой отливке делаем небольшие впуклые замочки, которые в дальнейшем помогут нам быстро и точно собирать рабочую форму:Покрываем гипс шеллаком:Вкладываем модель тарелки, литники (их мы тоже напечатали) и хорошенько все смазываем разделительной мыльной смазкой:Поставили опалубку, залили гипсом и получили вторую половину рабочей формы. С выпуклыми замочками:Далее нам нужно изготовить силиконовые формы для тиражирования рабочих форм. Тут все делается точно так же, как в случае с вазочкой в виде тепловыделяющей сборки водой водяного реактора: залили модели силиконом, потом сделали гипсовый кожух.В полученные силиконовые формы отливаем необходимое нам количество гипсовых рабочих форм:Для тех, кто прогулял прошлый урок не читал пост про вазочки, поясню почему формы именно гипсовые.Дело все в том, что шликер (так называют раствор фарфоровой массы) имеет в составе воду. А гипс имеет полезное свойство воду впитывать, а фарфор не впитывать. За то время, пока шликер находится в рабочих формах, часть воды из него впитывается в гипс, а в месте контакта шликера с гипсом образовывается плотная фарфоровая "скорлупка" толщиной около 4-5 мм на каждой поверхности формы, с которой имел контакт шликер. Если зазор между формами минимальный (в нашем случае около 5 мм), То "скорлупки" соединяются в монолитный черепок из которого, в отличии от случая с вазой, никаких остатков шликера слить уже не получится.Поэтому способ и называется наливным. А вазочки отливались сливным способом.Вот, собственно и сам шликер:Заливаем его в формыПримерно через час формы можно разнимать и аккуратно доставать изделия:Для этого пользуемся сжатым воздухом. Дунешь легонечко и тарелочка мягко сходит с формы.Сушим:Дальше никаких отличий от наливного способа производства керамики нет. Высушенные изделия обжигаем "на утель", покрываем глазурью и отправляем в "политой обжиг".После чего любуемся результатом и радуем им клиентку:Ну, а если вы дочитали до этого места, можно предположить, что вам про керамику всякое интересно, а значит можно предложить вам ссылки на мой ВК и ТГ, где я как раз про керамику всякое и пишу. Ну и на пикабушечку подписывайтесь. Я баяностроением, кармадрочерством, перепостами тупых мемоперепостов с реферальными ссылками на маркеты не страдаю и публикую только авторскую олдовую качественную интересную годноту из своей реальной жизни. Устали от бессмысленной ленты? Сформируйте ее себе сами. Если вдруг возникнет желание задонатить - буду благодарен. Вкладываю в свои посты труд, а за труд деньги не стыдно получать. Спасибо!

Чаще всего новые клиенты к нам приходят после того, как им кто-то сделал что-то невразумительное. Например, такое:

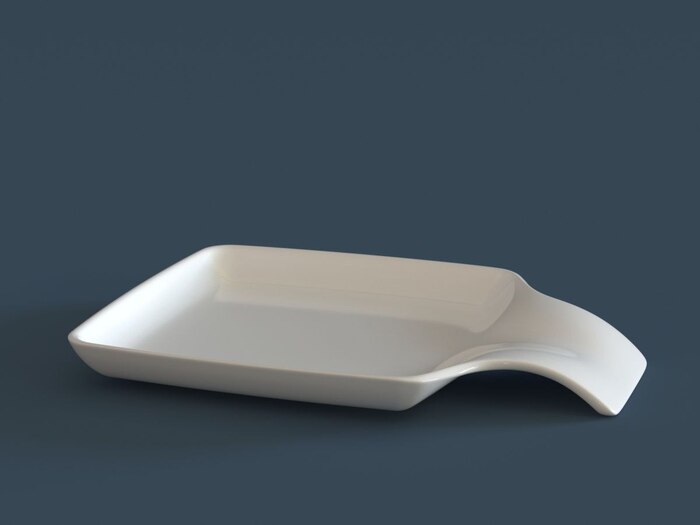

Клиентке нужна была тарелка-подставка для ложки с ровным дном, потому что она наносит на дно разные изображения. А ей сделали совсем неподходящее, кривое, косое и все в неровностях.

С другой стороны оно выглядит так:

Неровности, как могли догадаться те, кто внимательно изучил пост о сливном способе литья, обусловлены наличием ножек на обратной стороне изделия.

От такого дефекта можно избавиться, применив технологию наливного способа литья, о которой я и расскажу вам сегодня, потому что монтировать ролик о том, как мы замеряли водопоглощение черепицы с кровли музея Суворова у меня пока времени нет, а вам уже пора и интересное что-то рассказать.

Начинаем, как обычно, с модели. Проектируем с учетом всех пожеланий клиента и особенностей поведения фарфора.

— Какие еще особенности поведения фарфора? - спросите вы.

Очень специфические. Например, если мы сделаем у модели абсолютно прямые грани, то в процессе литья, сушки и обжига их неминуемо втянет по направлению к центру изделия и из прямых они станут вогнутыми.

Что мы и видим на изделии неизвестных коллег, создавших прототип с заглавной фотографии.

После того, как модель напечатана, с нее нужно снять рабочую форму. В данном случае форма будет из двух кусков.

Из пластилина делаем борт формы, ставим опалубку и заливаем всю эту красоту гипсом:

В полученной гипсовой отливке делаем небольшие впуклые замочки, которые в дальнейшем помогут нам быстро и точно собирать рабочую форму:

Покрываем гипс шеллаком:

Вкладываем модель тарелки, литники (их мы тоже напечатали) и хорошенько все смазываем разделительной мыльной смазкой:

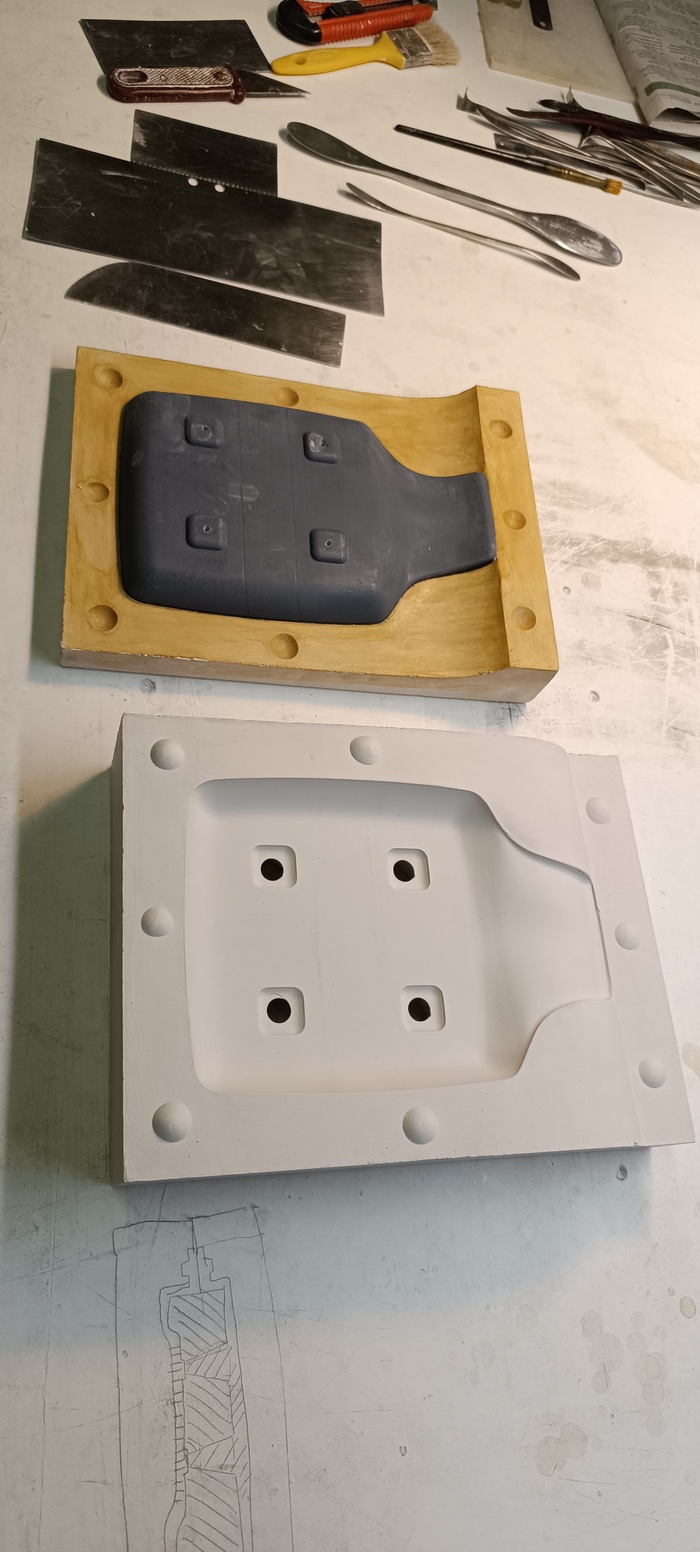

Поставили опалубку, залили гипсом и получили вторую половину рабочей формы. С выпуклыми замочками:

Далее нам нужно изготовить силиконовые формы для тиражирования рабочих форм. Тут все делается точно так же, как в случае с вазочкой в виде тепловыделяющей сборки водой водяного реактора: залили модели силиконом, потом сделали гипсовый кожух.

В полученные силиконовые формы отливаем необходимое нам количество гипсовых рабочих форм:

Для тех, кто прогулял прошлый урок не читал пост про вазочки, поясню почему формы именно гипсовые.

Дело все в том, что шликер (так называют раствор фарфоровой массы) имеет в составе воду. А гипс имеет полезное свойство воду впитывать, а фарфор не впитывать. За то время, пока шликер находится в рабочих формах, часть воды из него впитывается в гипс, а в месте контакта шликера с гипсом образовывается плотная фарфоровая "скорлупка" толщиной около 4-5 мм на каждой поверхности формы, с которой имел контакт шликер. Если зазор между формами минимальный (в нашем случае около 5 мм), То "скорлупки" соединяются в монолитный черепок из которого, в отличии от случая с вазой, никаких остатков шликера слить уже не получится.

Поэтому способ и называется наливным. А вазочки отливались сливным способом.

Вот, собственно и сам шликер:

Заливаем его в формы

Примерно через час формы можно разнимать и аккуратно доставать изделия:

Для этого пользуемся сжатым воздухом. Дунешь легонечко и тарелочка мягко сходит с формы.

Сушим:

Дальше никаких отличий от наливного способа производства керамики нет. Высушенные изделия обжигаем "на утель", покрываем глазурью и отправляем в "политой обжиг".

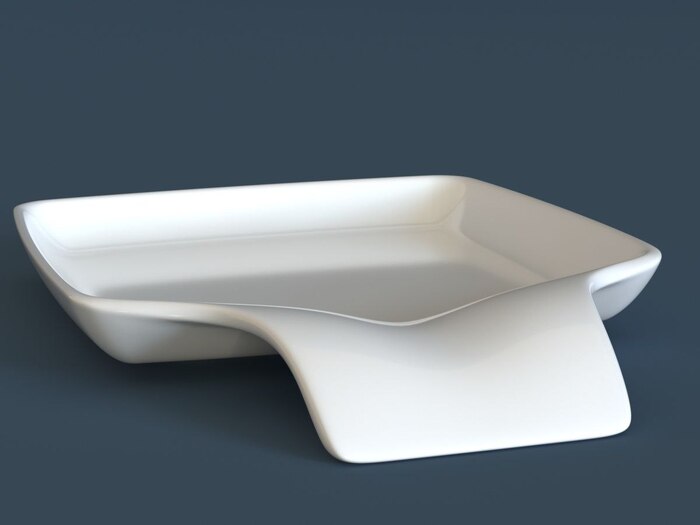

После чего любуемся результатом и радуем им клиентку:

Ну, а если вы дочитали до этого места, можно предположить, что вам про керамику всякое интересно, а значит можно предложить вам ссылки на мой ВК и ТГ, где я как раз про керамику всякое и пишу. Ну и на пикабушечку подписывайтесь. Я баяностроением, кармадрочерством, перепостами тупых мемоперепостов с реферальными ссылками на маркеты не страдаю и публикую только авторскую олдовую качественную интересную годноту из своей реальной жизни. Устали от бессмысленной ленты? Сформируйте ее себе сами.

Если вдруг возникнет желание задонатить - буду благодарен. Вкладываю в свои посты труд, а за труд деньги не стыдно получать.

Спасибо!